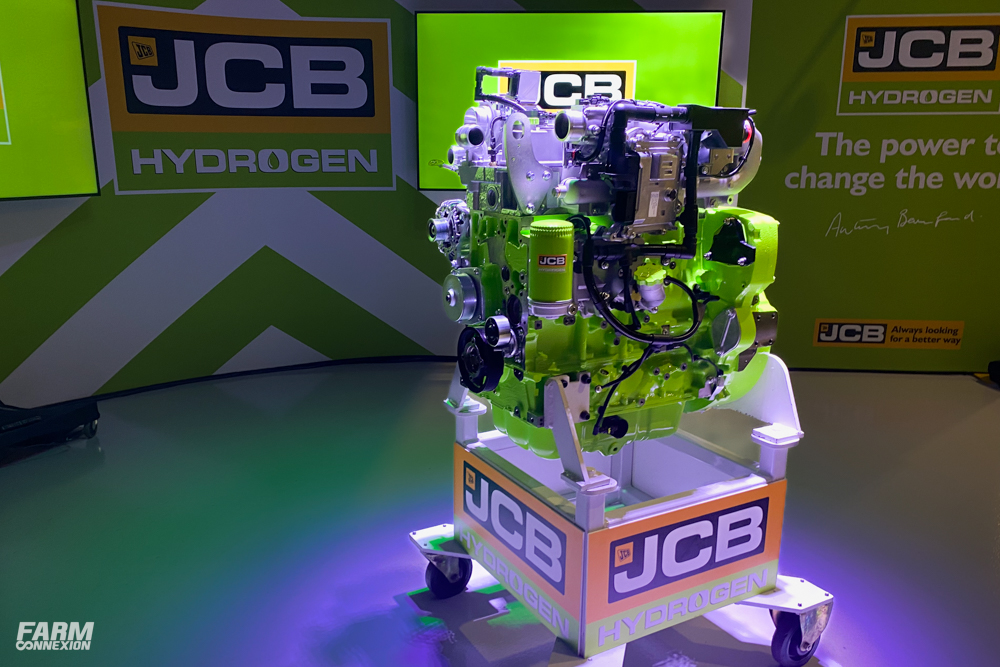

C’est une véritable révolution qui se joue chez JCB. Le constructeur anglais a confirmé le choix de l’hydrogène (H2), non pas en employant une pile à combustible complexe et onéreuse, mais dans un moteur à combustion interne, très proche de ceux qu’il fabrique déjà.

Depuis son premier moteur en 2004, le motoriste anglais est un outsider dans l’univers des moteurs industriels. Celui qui a longtemps su se dispenser de filtre à particules sur ses moteurs, pour satisfaire les normes draconiennes, planche depuis des années sur des solutions alternatives aux énergies fossiles. “De 2010 à 2020, nous avons réduit les émissions de CO2 de nos machines de 50 %”, nous explique Tim Burnhope, directeur de l’innovation chez JCB. “Malgré tout, notre gamme intermédiaire et lourde représentent 95 % de notre empreinte carbone et nous devrons la réduire encore de moitié d’ici 2030″. Un challenge qui se fera grâce à l’hydrogène chez JCB. La marque a investi 100 millions de livres sterling en 2020, alors que la pandémie de Covid bouleversait le monde entier. Après avoir expérimenté l’électrification, puis la pile à combustible, le motoriste anglais veut prouver à son tour que le moteur à combustion interne n’avait pas dit son dernier mot.

// A chaque machine son énergie

Le constructeur anglais a d’abord voulu faire comme tout le monde, vérifier le potentiel de l’électrification, d’abord sur ses machines légères; des mini-pelles, mini-dumpers, des chargeuses compactes et chargeurs télescopiques légers. Malgré l’avantage indéniable d’un niveau sonore nettement inférieur au thermique et d’avoir atteint la neutralité carbone à l’usage, le surcoût des packs de batteries (comptez 6800 Livres de batteries pour les plus petites machines) et une autonomie limitée, fluctuant selon le travail réalisé et les conditions rencontrées limitent le déploiement de cette technologie sur des machines plus lourdes, donc plus exigeantes.

S’il propose aujourd’hui cette énergie sur une poignée de produits, JCB estime que l’électrification ne répond qu’à des besoins limités et ne peut s’envisager sur des appareils lourds et énergivores. Exemple avec le Fastrac 8330. S’il fallait l’électrifier, il faudrait d’abord repasser par la case R&D, et le lester de 10 tonnes de batteries et de 400.000 Livres pour assurer 16 heures de travail, en théorie. N’imaginant pas proposer son tracteur 4,3 fois plus cher que l’actuelle version thermique, le bureau d’études de l’usine de Foston a ensuite potassé le sujet de la pile à combustible alimentée par l’hydrogène. Une technologie qu’Allis Chalmers a tenté de greffer à l’un de ses tracteurs en 1951, bien avant que New Holland ne s’y intéresse, avec le concept NH2, présenté en 2009. Un tracteur doté d’une pile à combustible alimentant deux moteurs électriques, remis dans les cartons du tractoriste au profit d’un autre gaz, le méthane.

En dotant sa pelle 220X d’une technologie Fuel Cell, l’anglais réussit à mouvoir ses 22 tonnes en n’émettant plus aucun gramme de CO2 sur les chantiers, dans un silence quasi absolu. Une prouesse technologique sur une machine d’une telle taille mais qui se heurte à trois problèmes majeurs; la complexité technique de la pile à combustible, la fragilité du système amené à travailler dans de rudes conditions et le coût global, exorbitant. Bien qu’enthousiasmante, cette solution restera dans les cartons du centre de Recherche & Développement de JCB.

// Le même en plus propre et plus simple !

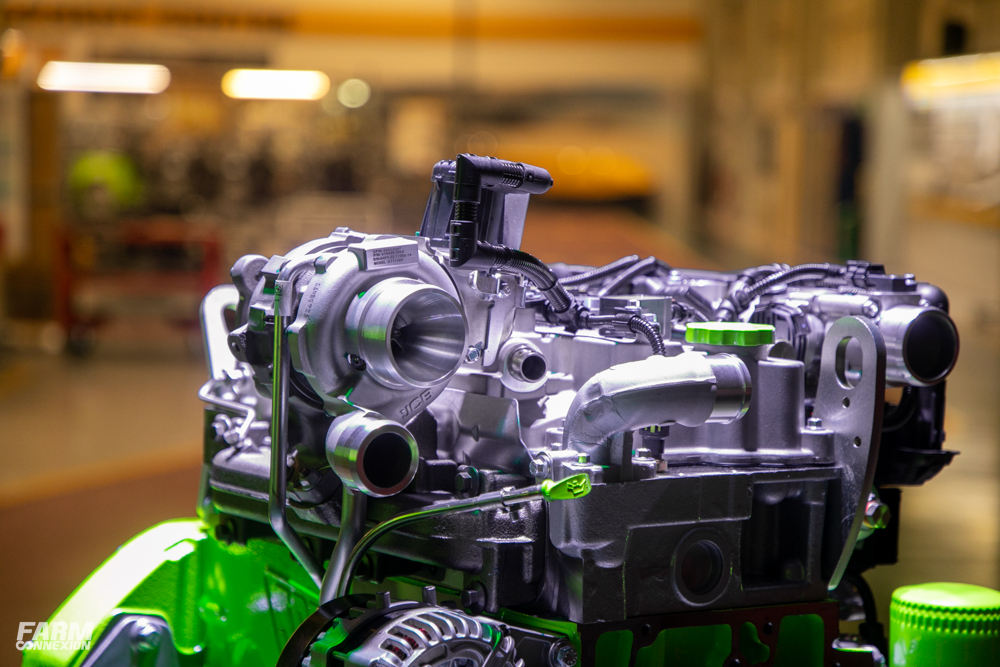

N’émettre plus aucun gramme de carbone en 2022 en ayant des performances au niveau des moteurs thermiques actuels est désormais possible avec l’électrification et la pile à combustible, mais pas à un coût raisonnable et pas sans contraintes techniques et opérationnelles. De ce constat, JCB a ensuite prolongé ses recherches dès 2020 en imaginant mettre ses 4 cylindres au régime d’hydrogène, donc en utilisant le gaz comme combustible à la place du gasoil. C’est d’abord le JCB 448 de 4,8 litres (dans une gamme composée de trois modèles 3,8 – 4,4 et 4,8 litres et un 6 cylindres de 7,2 litres) qui a été ré-adapté.

Compte tenu du pouvoir calorifique de ce gaz et de son caractère expansif, il a fallu revoir la culasse, notamment la chambre de combustion, l’allumage et optimiser les cycles d’explosion. On est ici plus proche du moteur essence/GPL que diesel. Il a fallu aussi augmenter la suralimentation, car la combustion de l’hydrogène demande 2,5 fois plus d’oxygène par unité de masse que l’essence. Enfin, le système d’échappement mérite une certaine attention, compte tenu de l’évacuation de vapeur d’eau issue de la séparation chimique.

| Le moteur à hydrogène à combustion interne, aussi appelé moteur à explosion convertit l’énergie chimique de la réaction explosive entre le dihydrogène et le dioxygène en énergie mécanique :

2 H2 + O2 = H2O + énergie L’énergie mécanique récupérée actionne un piston selon le même principe que dans un moteur à explosion à essence ou à gazole. |

// Une énergie appelée à se démocratiser

S’il est bridé à une puissance de 55 kW (soit 75 chevaux), le 4 cylindres de 4,8 litres délivre un couple de 440 Nm, similaire à la version diesel. Il devra être porté à 130 kW (soit 174 ch) à terme et offrir des performances et une autonomie identiques à sa version diesel. Ce qui est également réjouissant, c’est que la technologie autorise un retour en arrière et donc une fiabilisation des moteurs, car ils ne nécessitent plus de système de dépollution ou de recirculation des gaz. Il ne ressort du pot d’échappement que de l’eau sous forme de vapeur. Plus besoin ni de Filtre à Particules (FAP), ni de vanne de recirculation des gaz d’échappement (EGR) ou encore de catalyseur SCR, donc d’AdBlue.

Également, JCB estime qu’il n’y aurait pas de surcoût pour ce moteur revisité, compact et donc plus accessible que sa version Stage V diesel. Confiant, il a validé la mise en pré-production d’une cinquantaine de son 4,8 litres, un moteur qui représente aujourd’hui près de 60% de sa production. Il pourrait être commercialisé dès la fin d’année.

Quid du prix de ce gaz? Pour le moment, 1 kg d’hydrogène coûte entre 6 et 10 euros et équivaut à 3 litres de GNR. Le coût d’utilisation s’avère donc légèrement supérieur au GNR, mais devrait pouvoir baisser avec l’augmentation de sa production. C’est la condition sine qua non pour que les choses puissent avancer dans cette voie. Et ce sont les pouvoirs publics qui ont les clés en main. Dans le cadre du plan France 2030 présenté en 2022, l’État Français porte à 8,9 milliards d’euros le budget pour le développement de l’hydrogène, comprenant la production d’électrolyseurs d’une capacité de 6,5 gigawatts, le développement d’équipements clés pour la mobilité hydrogène et la production d’hydrogène pour la décarbonation de sites industriels.

JCB prouve qu’il est possible de décarboner durablement des moteurs actuels, moyennant quelques améliorations techniques, sans impacter ni le prix des matériels, ni les performances. Non, le moteur à combustion n’est pas encore mort et enterré.

Pourquoi l’hydrolyse de l’eau ne se fait pas directement à partir de l’énergie de l’alternateur du moteur, juste à le surdimensionnée, et le compresser directement sur le tracteur ou la pelle. On aurait une autonomie infinie.

Parce que l’on ne peut dépasser un rendement de 100% et créer de l’énergie à partir de rien. Dans ta proposition ; l’alternateur à besoin d’une énergie mécanique pour être entrainé. Avec l’électricité qu’il produirait tu obtiendrais une quantité d’hydrogène qui ne suffirait pas à produire assez d’énergie mécanique pour compenser celle que tu as dépensé pour entrainer ton alternateur. Au final tu viderais la batterie qui fait “réservoir”.

Bonjour Mathieu,

As tu eu des chiffres d’autonomie comparative entre les deux carburants? Je pense que c’est le point faible.