La DLG, organisateur du salon AGRITECHNICA vient de révéler les innovations récompensées en préambule de la future édition, qui se tiendra à Hanovre du 27 février au 5 mars 2022. Voici les Médailles d’Argent.

Retrouvez la seule Médaille d’Or, décernée au porte-outils NeXaT:

[VIDEO] Agritechnica 2022: le porte-outils NeXaT médaillé d’Or

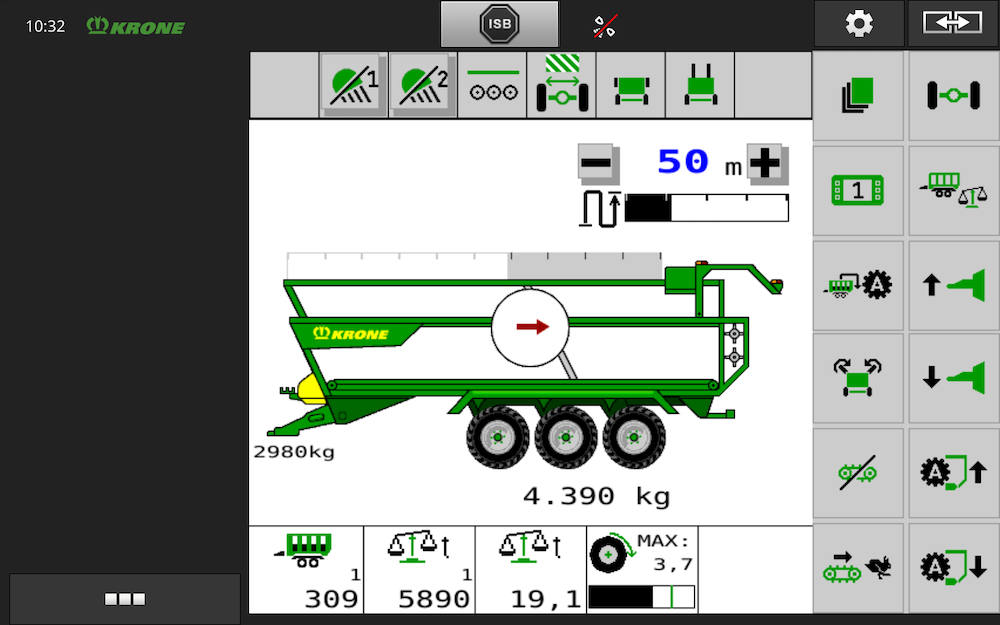

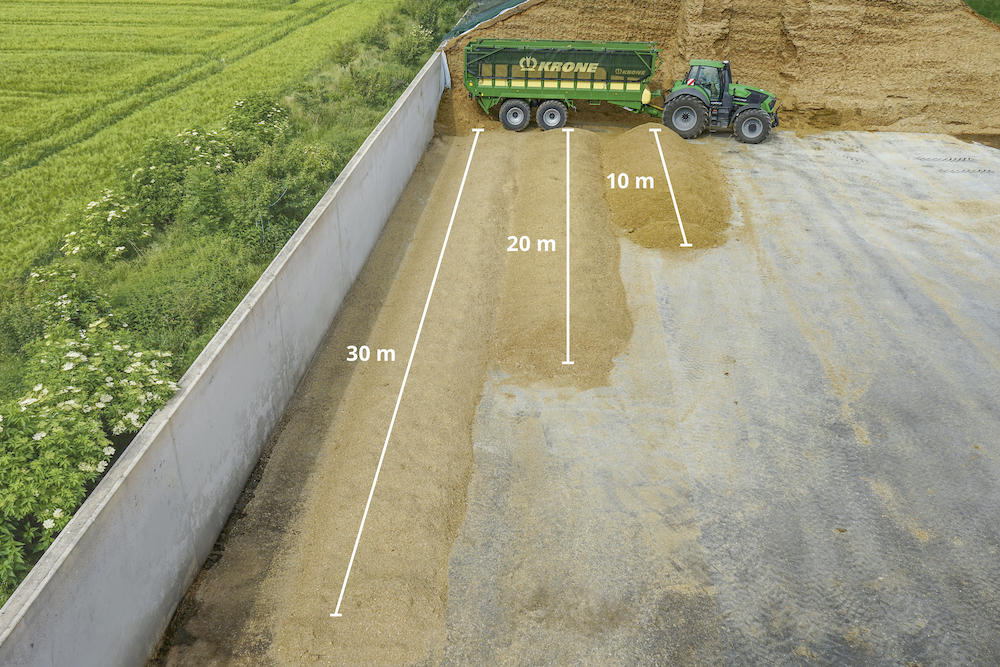

Krone ExactUnload : Déchargement automatique intelligent sur distance donnée (GX)

Avec ExactUnload de Krone, le déchargement de la nouvelle remorque à tapis roulant GX, dont la paroi avant se déplace vers l’arrière, est commandé pour que le produit transporté puisse être réparti uniformément sur une distance préalablement définie. Peu importe à quelle vitesse le véhicule de transport se déplace dans la fourchette imposée (jusqu’à 3,5 km/h). Même les conducteurs inexpérimentés obtiennent ainsi une bonne répartition. Les matériels de tassage ont moins de matière à repousser. Cela contribue à un tassement plus régulier et par conséquent à un ensilage de haute qualité. De plus, cela permet d’économiser du carburant et du temps, de réduire le patinage des roues des engins affectés à la répartition et de gagner du temps de travail pour l’ensilage, qui est un facteur majeur pour réaliser un travail de qualité.

Continental : Agro ContiSeal

Ce principe consiste à employer un polymère visqueux à l’intérieur des pneus agricoles qui vient colmater la fuite d’air en cas de pénétration de la bande de roulement par un corps étranger, tel qu’un clou ou autre objet pointu. Malgré l’endommagement, il est possible de continuer à rouler et de réparer ou de remplacer le pneu ultérieurement. Cela peut être particulièrement important au vu des délais souvent très courts dans lesquels les travaux agricoles doivent être effectués. Les changements de pneu dans des conditions difficiles sur le terrain ou sur la route peuvent ainsi être largement évités pour être effectués plus tard à l’atelier. La disponibilité des engins est augmentée, ce qui est particulièrement important pour les machines de récolte spécialisées.

Claas : Terranimo avertissement de risque de compactage du sol sur terminal

Ce système signale directement au conducteur, sur son terminal de cabine, l’importance du risque de compactage dans les conditions d’utilisation en cours. Pour effectuer ces calculs, Claas relie les informations disponibles via le système d’assistance au conducteur CEMOS, telles que le type / l’état du sol, les charges par essieu ou la pression des pneus au système Terranimo, un outil de simulation de la charge et de la portance du sol reconnu dans toute l’Europe. Il tient compte des déplacements dynamiques des charges sur les essieux. Les bulbes de pression de couleur rouge, par exemple, signalent un risque élevé de compactage. Dans ce cas, le conducteur peut abandonner les travaux prévus ou prendre des contre-mesures appropriées (par ex. modification du lest ou de la pression des pneus) et vérifier immédiatement les effets de celles-ci.

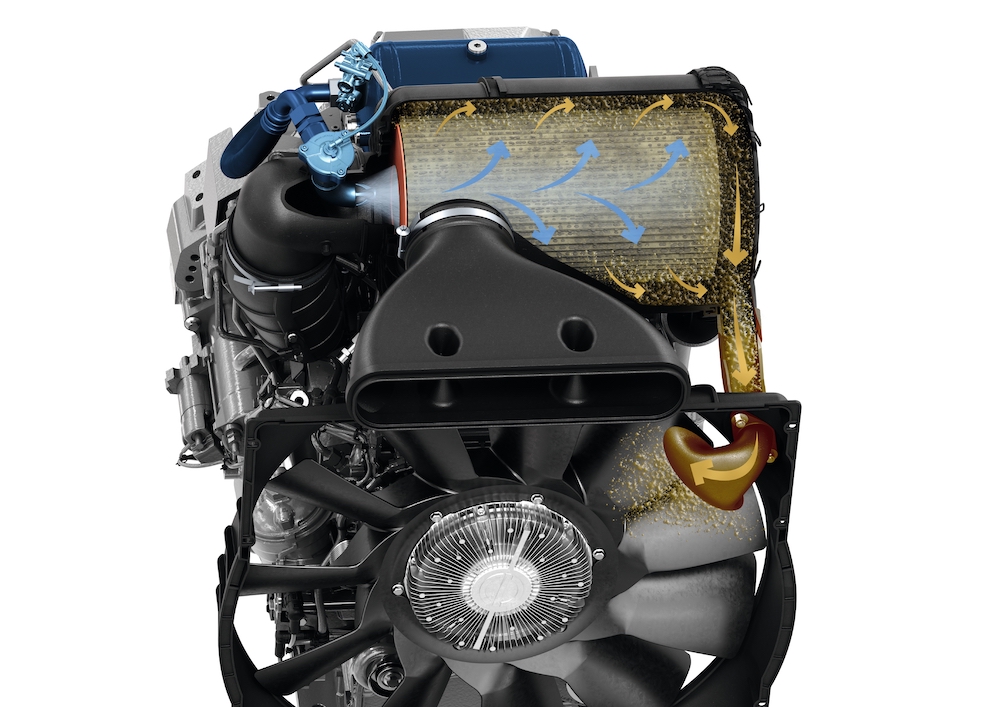

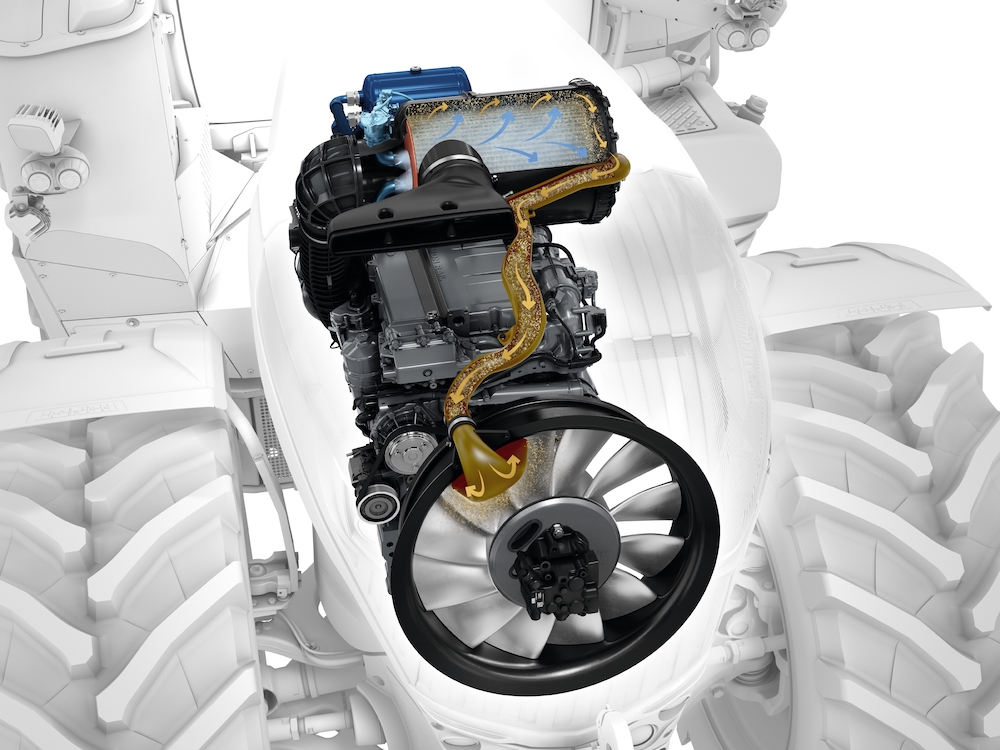

Fendt : Système automatique d’aspiration des poussières

Avec son système d’aspiration automatique des poussières, Fendt a présenté pour la première fois une solution qui détecte le degré d’encrassement du filtre à air pendant le travail ou la conduite et le nettoie de manière entièrement automatique, sans démontage. Deux impulsions d’air comprimé courtes mais puissantes sur la face intérieure du filtre à air génèrent un flux d’air dirigé vers l’extérieur. La poussière déposée à la surface du filtre se détache et est immédiatement aspirée hors du corps de filtre par une dépression. Cette dépression se forme en amont du ventilateur de refroidissement du moteur à entraînement hydrostatique, dont la vitesse de rotation est brièvement accélérée. L’impulsion d’air provient d’un réservoir d’air comprimé séparé, rempli à 12 bars par le compresseur. Les intervalles de nettoyage automatiques sont déclenchés dès que la dépression dans le système d’aspiration passe en dessous d’une valeur limite en raison de l’encrassement croissant. Le système fonctionne sous toutes les conditions d’utilisation, même à pleine charge.

Müthing CoverSeeder

Le CoverSeeder de Müthing est un appareil innovant et polyvalent qui combine le semis et la gestion des résidus de récolte. En comparaison aux méthodes traditionnelles et éventuellement à celles pratiquées en plusieurs étapes, on observe une réduction de la consommation d’énergie, du temps de travail requis et des coûts, tout en garantissant une bonne implantation de la culture dérobée. L’aspect sanitaire des parcelles est également pris en compte de manière optimale grâce au broyage ultérieur de toute la partie aérienne de la culture. Comme il n’y a pas de travail du sol, à l’exception des dents de la herse étrille, la structure naturelle de celui-ci est préservée, ce qui permet une utilisation plus précoce, même après de récents épisodes pluvieux. Par ailleurs, ce processus préserve la vie du sol et réduit la libération de CO2 ainsi que l’évaporation et l’érosion.

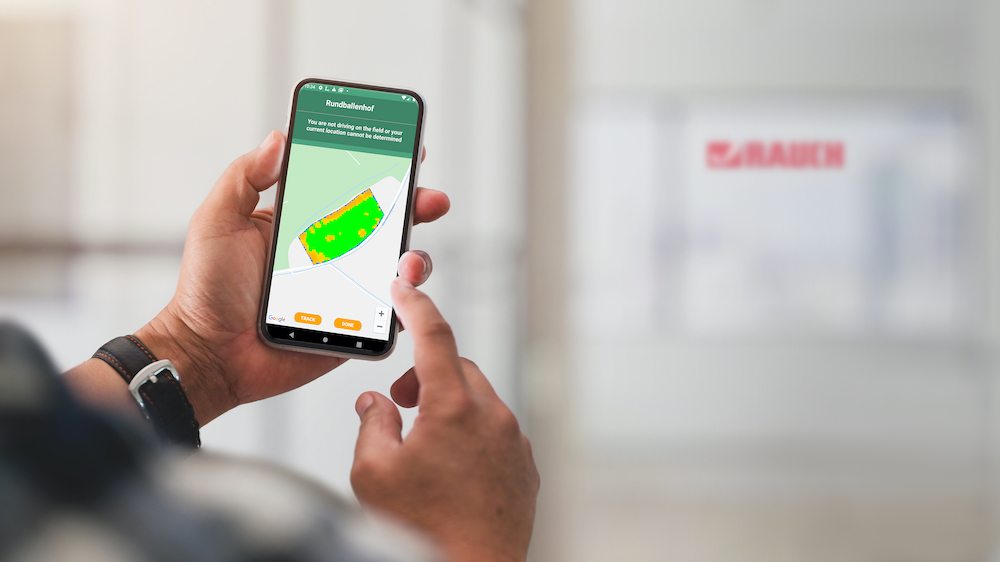

Rauch TerraService

Avec le TerraService de Rauch, développé en collaboration avec AgriCircle AG, l’agriculteur dispose d’un service informatique lui permettant de calculer à l’avance la praticabilité d’une parcelle agricole. L’utilisateur doit saisir les données machine nécessaires à ce calcul ou intégrer des données préalablement enregistrées. L’humidité du sol est estimée localement grâce aux mesures radar des satellites Sentinel 1 combinées aux données météorologiques. À l’aide de ces données machine et d’humidité du sol complétées par des informations sur la structure du sol, la praticabilité de la surface agricole est calculée à l’avance, le résultat pouvant être consulté aisément sur un terminal portable, de manière spécifique pour chaque cellule d’une grille à quadrillage de 10 mètres. Le cas échéant, l’utilisateur reçoit un avertissement ou un message si le sol n’est pas praticable ou seulement sous certaines conditions. En outre, il est également possible d’optimiser ou de définir l’ordre dans lequel il est possible d’entrer dans chacun des champs, le point d’accès dans les grandes parcelles et l’ordre de travail des planches, ceci également afin d’éviter l’enlisement. Ainsi, la bonne « fonctionnalité » du sol est maintenue. Si la praticabilité n’est pas garantie, il n’est pas nécessaire de procéder à des travaux préparatoires coûteux et chronophages, ni même de se rendre sur la parcelle concernée.

Amazone DirectInject

La souplesse de sélection des produits phytosanitaires et l’utilisation de substances actives sur des parties de champ en fonction des besoins de la culture présentent des exigences croissantes pour les agriculteurs et pour les techniques de protection phytosanitaire actuelles. DirectInject résout le conflit entre une plus grande flexibilité d’utilisation et la taille économiquement opportune des pulvérisateurs. La souplesse de dosage de produits liquides et granulés permet à ce système de réagir de manière appropriée à chaque situation au champ. L’autre avantage est l’économie de passages supplémentaires et donc d’intrants tels que le gazole et de temps de travail. Les produits phytosanitaires non utilisés peuvent retourner dans leur emballage d’origine, de sorte qu’il n’est pas nécessaire de connaître les besoins en produits phytosanitaires avant l’application, ni de s’inquiéter de la gestion de quantités résiduelles mélangées. L’intégration complète dans le circuit de la bouillie et la commande ISOBUS du pulvérisateur sont synonymes de simplicité d’utilisation, tout comme le nettoyage automatique via le pack Comfort Plus du pulvérisateur. Celui-ci peut être effectué confortablement et en temps réel sur la parcelle depuis la cabine du tracteur. S’il existe des cartes d’application, le temps de réaction nécessaire est supprimé et la pulvérisation localisée peut être pratiquée au champ sans problème et avec une haute précision.

Planungsbüro Heinrich Photoheyler

C’est en particulier dans l’agriculture biologique que le désherbage mécanique sur le rang s’avère être une mesure essentielle pour donner aux cultures un avantage de croissance par rapport aux adventices concurrentes et pour garantir ainsi une population végétale saine et des rendements élevés. L’état actuel des techniques ne permet qu’un débit de chantier extrêmement faible.

En revanche, le nouveau concept de rotor du Photoheyler permet d’obtenir des débits de chantier de plus d’un hectare par heure. Le système de guidage sur le rang du Photoheyler détecte les rangs de culture de manière fiable à l’aide de caméras. Les roues d’appui du châssis sont orientables par des vérins hydrauliques et dirigées de manière synchronisée avec celles du tracteur en suivant leur direction. La bineuse est ainsi guidée avec une précision maximale le long des rangs et les difficultés rencontrées jusqu’à présent pour maîtriser à la fois la machine et le tracteur sont résolues grâce au Photoheyler. Avec d’autres solutions à châssis à déplacement latéral, le conducteur doit s’occuper à la fois de la conduite du tracteur et de la commande de la caméra arrière. Cela augmente les risques d’erreurs, surtout lors du passage d’une planche à l’autre, du binage des fourrières, dans les pointes ou les courbes serrées. L’attelage de la bineuse et du tracteur étant fixe, le conducteur garde le contrôle de l’ensemble à tout moment, ce qui évite un pilotage manuel fastidieux de la bineuse au joystick. En dévers, le Photoheyler maintient l’attelage sur la bonne voie en corrigeant l’orientation des roues directrices de l’attelage tracteur-outil. Il n’y a pas de risque d’arracher les plantes cultivées, car le rotor est disposé en biais de manière à compenser la vitesse d’avancement. Ainsi, le rotor bine-t-il toujours strictement perpendiculairement au rang, les adventices se trouvant sur le rang entre les plantes cultivées étant sectionnées et déposées dans l’entre-rangs. Elles sont alors une nouvelle fois déracinées ou bien enfouies par les outils se trouvant derrière. Pour une maitrise efficace des adventices, il est nécessaire de biner plusieurs fois jusqu’à la fin de la culture. Grâce à différents systèmes d’outils, il est possible de biner au plus près du rang de betteraves, du stade deux feuilles jusqu’à fermeture du rang.

Les exigences en matière de technique de semis / de plantation requièrent un semoir monograine précis ou une planteuse avec une implantation exacte en quinconce sur toute la largeur de la machine. Pour les betteraves sucrières, un Kverneland Unicorn avec Geoseed niveau 1 ou comparable est recommandé. De plus, ce concept global permettra à l’avenir une application sous forme de « spotspraying » (pulvérisation localisée). Ce dispositif permet une pulvérisation localisée très précise et par conséquent une économie sur les produits phytosanitaires.

Fasterholt DL 66 Pro

La DL 66 Pro de Fasterholt est la combinaison inédite d’un enrouleur mobile et d’une rampe à buses en aluminium de 66 m, télescopique et repliable hydrauliquement sur un seul chariot qui assure l’avancement de la machine. Les avantages de ce système actuellement courant en deux parties (enrouleur et chariot d’arroseur) sont combinés en une seule machine.

Les avantages des rampes à buses par rapport aux canons, qui étaient jusqu’à présent toujours utilisés sur les machines d’arrosage à retour du chariot d’arroseur par enrouleur fixe, résident d’une part dans un arrosage économe en ressources en fonctionnant sous faible pression (de 1 à 2 bar env., selon les buses) et au ras du sol, et d’autre part dans la délimitation précise de la zone arrosée. La faible pression nécessaire par rapport au canon permet d’économiser de l’énergie et, en même temps, le spectre de taille des gouttes présente une proportion plus faible de gouttes fines – ce qui minimise l’évaporation. La répartition transversale ne devant pas être réalisée par la portée du jet, la hauteur de travail peut être maintenue à un niveau peu élevé, ce qui réduit considérablement la sensibilité au vent par rapport au canon. L’inconvénient du système traditionnel est que la force de traction nécessaire au déplacement est nettement plus élevée avec l’augmentation de sa longueur, force qui doit être absorbée par une paroi plus épaisse du tuyau et qui limite la longueur maximale de la parcelle à arroser à environ 500 / 600 mètres. Il n’est pas non plus possible d’arroser plusieurs planches à la fois, de sorte que ces machines doivent être déplacées souvent – une charge de travail non négligeable avec les rampes pliantes utilisées jusqu’à présent, qui ne peut généralement pas être effectué par une seule personne. Les avantages de la machine d’arrosage mobile avec avancement de l’enrouleur (autotractée) résident dans la possibilité d’avoir un tuyau plus long (jusqu’à environ 1 000 m), car la machine prend le tuyau au sol et l’enroule directement au lieu de le tirer sur toute sa longueur sur le sol avec le frottement possible. Si le tuyau a été posé de manière adéquate, il est possible d’arroser une parcelle en plusieurs planches à la fois, ce qui évite de devoir déplacer la machine d’un point de départ à l’autre. L’inconvénient de ce système est son poids relativement élevé, surtout lorsque presque tout le tuyau est enroulé quand la machine revient à son point de départ. La rampe du DL 66 Pro est divisée en 10 tronçons d’environ 6 m ayant chacun sa propre alimentation en eau. Ainsi, il est prévu à l’avenir – avec une commande par tronçon encore manquante – une sorte de « Section Control » pour l’irrigation, ce qui permettra d’irriguer une parcelle en pointe en évitant dans une large mesure le chevauchement et l’arrosage de surfaces non concernées.

L’intérêt économique s’avère évident. Avec la possibilité d’arroser jusqu’à 8 ha depuis un seul point de départ de machine, le rendement et la qualité du travail augmentent. Grâce à la commande hydraulique du dépliage et du déploiement de la rampe télescopique, le déplacement lui-même peut être effectué par une seule personne. C’est un gain de temps et cela augmente la sécurité du travail. De plus, le mode de travail économe en énergie et en eau a des répercussions positives sur l’environnement et la situation énergétique.

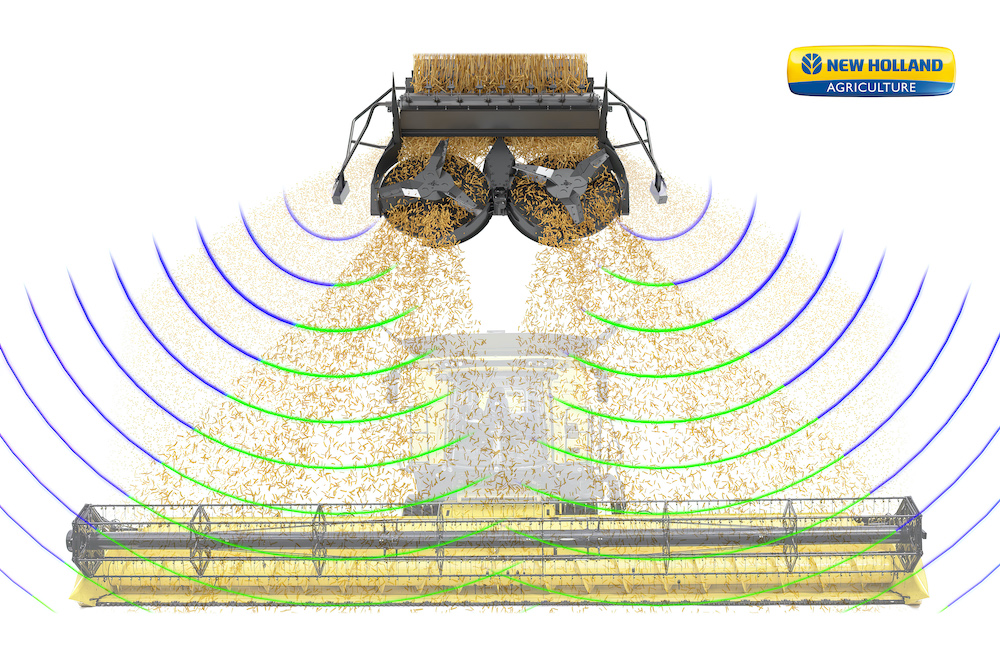

New Holland OptiSprad Automation System

La répartition transversale régulière des pailles broyées par les moissonneuses-batteuses est une condition de base pour les prochains travaux de mise en culture, surtout en cas de travail réduit du sol. Les systèmes de réglage des ventilateurs de projection fréquents sur les moissonneuses-batteuses de grande largeur de travail sont commandés manuellement, ou une répartition des pailles broyées est mesurée indirectement. En cas de réglage manuel, la poussière empêche généralement de voir directement la répartition du broyat dans les rétroviseurs ou par caméra. Le conducteur ne doit pas oublier de réadapter la répartition à chaque demi-tour. Cela peut engendrer une double épaisseur de la litière ou des zones partiellement non couvertes ainsi que des problèmes de flux de récolte lors du prochain passage de la moissonneuse-batteuse.

C’est pourquoi New Holland a développé le système OptiSpread Automation, le premier système d’éparpillement de la paille broyée avec une technique de mesure directe. Des capteurs radar 2D placés de chaque côté de la moissonneuse-batteuse mesurent la vitesse et la distance de projection du broyat. Les capteurs détectent la largeur de projection totale et donc l’aspect de la répartition. Si l’aspect de la répartition ne correspond plus à l’aspect théorique sur toute la largeur de travail, la vitesse de rotation des ventilateurs de projection à entraînement hydraulique est augmentée ou réduite indépendamment de chaque côté jusqu’à ce que l’aspect de la répartition corresponde à nouveau à l’aspect théorique. Le système détecte une répartition irrégulière du broyat, même en cas de vent arrière ou de face, et permet d’établir une carte de répartition.

OptiSpread est l’un des éléments de base de la production végétale de précision et représente un degré d’automatisation supplémentaire concourant à l’allègement du travail du conducteur.

Claas Cemos Auto Header

Les barres de coupe à vis des moissonneuses-batteuses à table à longueur variable sont souvent utilisées de manière inappropriée. D’une part, la position des rabatteurs n’est pas adaptée aux conditions de la culture et, d’autre part, le flux de récolte n’est pas régulier car la longueur de la table de coupe n’est pas corrigée en fonction de la longueur des plantes. Souvent, il arrive d’oublier d’adapter la longueur de la table après le transport de la barre de coupe. Il en résulte des pertes trop élevées juste après la coupe et une chute du débit de battage dues à un flux de récolte irrégulier. En outre, les correcteurs de réglage ne peuvent pas optimiser les réglages de la machine de manière ciblée si une erreur de réglage est déjà présente au niveau de la barre de coupe.

CLAAS a donc développé le premier système de correction du réglage, le CEMOS AUTO HEADER, pour les barres de coupe à vis. Un scanner laser détecte en continu la hauteur de la culture. Une fois que l’opérateur a défini la consigne de profondeur de pénétration du rabatteur ainsi que celle de sa position horizontale, elles sont automatiquement adaptées en cas de variation de la hauteur de la culture. Le système détecte les traces de passage ainsi que la terminaison de la culture et guide les éventuels amas de céréales tombés de la table de coupe vers la vis d’alimentation. La longueur de la table de coupe est corrigée en fonction des oscillations du capteur d’épaisseur de couche du régulateur de débit placé dans la goulotte d’introduction. Plus le flux de récolte est régulier et plus les oscillations du capteur sont faibles.

Ce système de correction allège la tâche du moissonneur et crée les conditions nécessaires à une optimisation du débit par un système de réglage automatique. Il s’agit donc d’un élément supplémentaire pour l’automatisation du processus de moisson.

New Holland Big Baler Automation

Le système Big Baler Automation de CNH Industrial New Holland est le premier système permettant à l’opérateur de régler directement le poids de balle souhaité sur une ramasseuse-presse à balles parallélépipédiques, le système prenant ensuite en charge de manière anticipée et automatique le guidage de l’attelage ainsi que la régulation de la vitesse du tracteur et la correction des réglages de la presse. Il s’agit là d’une évolution décisive vers une presse à balles parallélépipédiques entièrement automatique. Un capteur LiDAR (Light Detection and Ranging) mesure l’andain devant le tracteur par laser, un capteur IMU détecte l’accélération et l’orientation du tracteur. Les informations fournies par le capteur GPS du tracteur sont également traitées pour affiner la précision du travail. Le tracteur est donc guidé de manière entièrement automatique sur l’andain et sa vitesse est adaptée de manière anticipée à la configuration de l’andain. Les données recueillies calculent en permanence le poids de la balle de sorte à adapter le réglage de la compression ainsi que l’épaisseur de la couche à chaque course de piston en faisant varier la vitesse d’avancement. Ainsi, même en cas de variation des conditions de récolte et de rendement, la presse est en permanence utilisée à pleine capacité et les balles ont toujours le poids précédemment réglé.

Le système Big Baler Automation de CNH Industrial New Holland concourt à alléger la tâche du conducteur lors des longues journées de récolte et l’aide à réaliser le pressage des balles avec une productivité élevée, même par forte poussière et en travail nocturne. Un poids de balle constant facilite en outre la planification de la chaine logistique. Même si de nombreux aspects particuliers du système étaient connus, voire déjà avérés, le système Big Baler Automation se distingue comme une solution globale d’une grande utilité pratique.

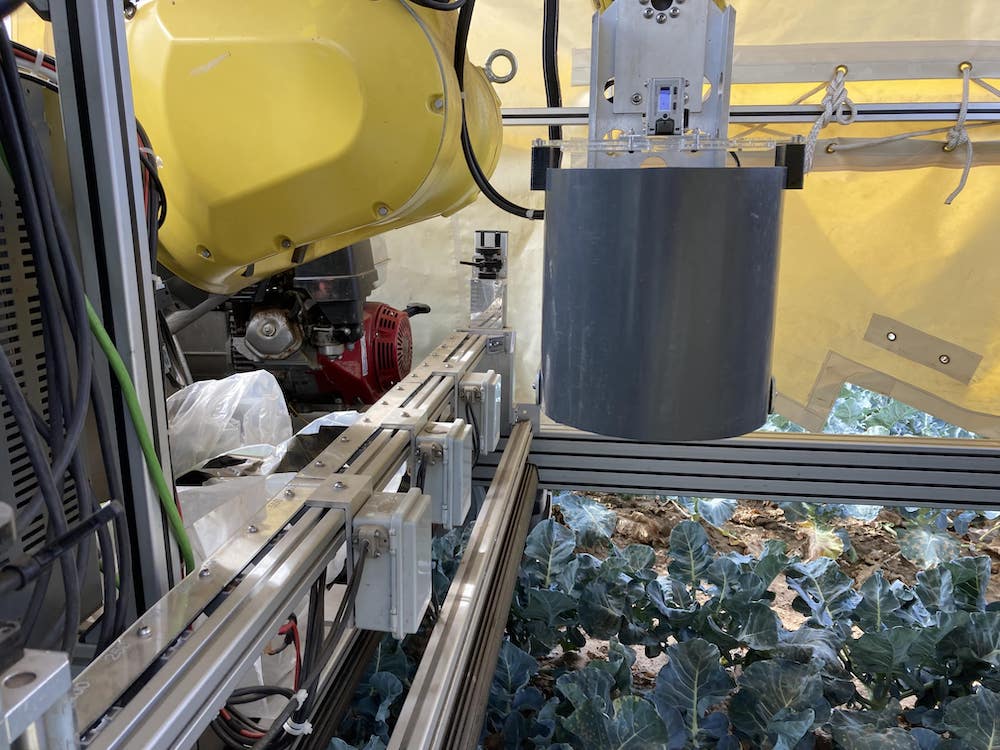

Agro Intelligence RoboVeg Robotti

L’un des principaux enjeux de la culture maraîchère à forte utilisation de main-d’œuvre réside en la disponibilité générale de celle-ci. Pour la culture du brocoli, la récolte représente environ la moitié du temps de travail total.

Le RoboVeg Robotti combine un robot agricole ultra performant de la société Agro Intelligence ApS avec le robot de récolte de brocolis de RoboVeg Ltd. Le robot Robotti est entrainé par deux moteurs d’une puissance totale de 104 kW. Sur cette puissance, 40 kW sont disponibles à la prise de force. Le relevage dispose d’une capacité de 750 kg. Le RoboVeg est équipé de caméras 2D haute résolution et de capteurs 3D. Deux bras robotisés pivotant sur 6 axes sont chargés de la récolte des brocolis en mode autonome. Environ 3 secondes suffisent à un bras robotisé pour sélectionner un brocoli sur pied jusqu’à le déposer sur le tapis. La productivité de récolte est d’environ 2400 pièces par heure, alors que la récolte manuelle ne permet d’obtenir que 300 à 360 pièces par heure et par travailleur.

Bien que des robots autonomes soient déjà proposés et utilisés pour le semis, le binage et le hersage, la récolte s’est avérée jusqu’à présent impossible à automatiser. Le RoboVeg Robotti est le premier système autonome pour la récolte des brocolis et contribue ainsi à une amélioration considérable du rendement du travail. Pour les maraîchers, cette innovation représente un gain d’efficacité et une réduction non négligeable des coûts.

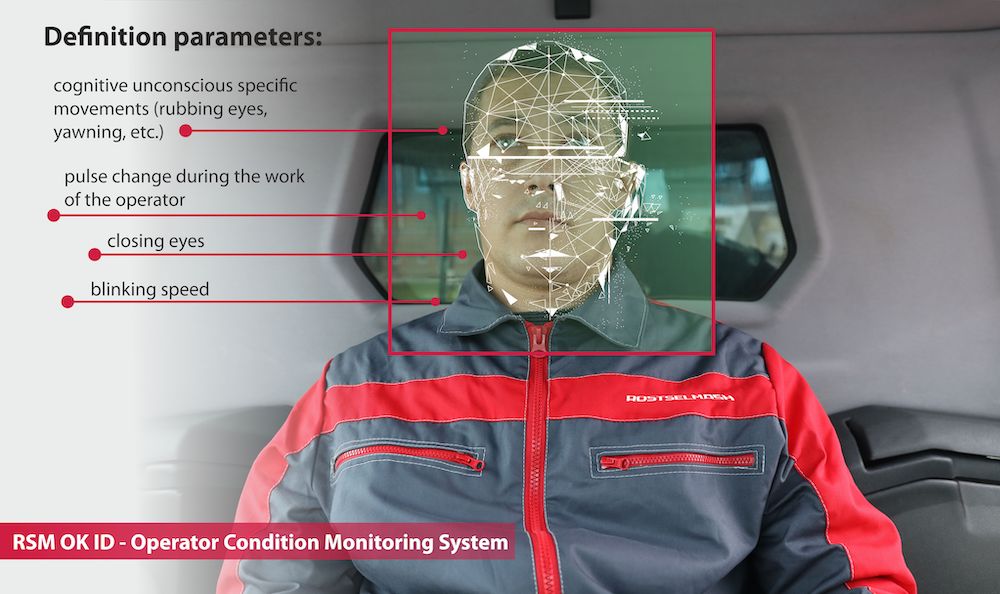

Rostselmash assistant d’attention RSM Ok ID

Dans le secteur automobile, les avertisseurs de somnolence ou les assistants d’attention sont connus depuis longtemps. Rostselmash a repris cette approche pour la transposer dans le domaine agricole. Le système RSM Ok ID procède à une surveillance intelligente permanente de l’état du conducteur et, s’il détecte des signes de fatigue ou d’autres modifications de son état, il l’en informe immédiatement par un signal sonore puissant. Il arrête la machine afin d’écarter tout risque de conséquence tragique. De plus, ce système génère automatiquement un message à destination du système de gestion de l’exploitation agricole Agrotronic. Une caméra affectée à la détection de la fatigue surveille en permanence les pupilles, le clignement des yeux et la position de la tête ainsi que le pouls de la personne qui travaille. Le système détecte ainsi les signes typiques de la fatigue : clignements fréquents, yeux tournés vers le bas ou fermés pendant plus de trois secondes et baisse du rythme cardiaque, ainsi que les bâillements et les frottements des yeux. Comme le système RSM Ok ID est couplé à l’ISOBUS de la machine, il peut l’arrêter activement. Ce système permet d’éviter d’éventuels accidents.

Agtech 2030 Compaction Prevention System

Avec le Compaction Prevention System (CPS) de “Agtech 2030”, l’utilisateur (agriculteur, entrepreneur de travaux agricoles, gestionnaire) dispose d’un service qui représente à l’avance et sous forme de carte le risque actuel de compactage d’un champ et donc sa praticabilité. Le calcul en temps réel et spécifique au lieu aide aussi bien à la planification du travail qu’au conducteur de la machine à contourner les zones à risque du champ. La simulation intègre en particulier le « Field Status », qui recouvre des variables importantes relatives à l’état de la parcelle, comme le mode de travail du sol, la culture implantée ainsi que l’état de la végétation.

Le système offre aux utilisateurs des outils d’aide à la décision sur le risque de compactage du sol et les aide à déterminer où et quand travailler dans les champs ainsi que la configuration de la machine. L’agriculteur peut ainsi planifier ses travaux de manière optimale et préserver le sol du mieux possible. Des mesures supplémentaires de travail du sol pour éliminer les compactages dommageables ainsi que les émissions de CO2 qui en résultent, peuvent ainsi être évitées. C’est une économie de temps et d’argent et une garantie d’un potentiel de rendement élevé.

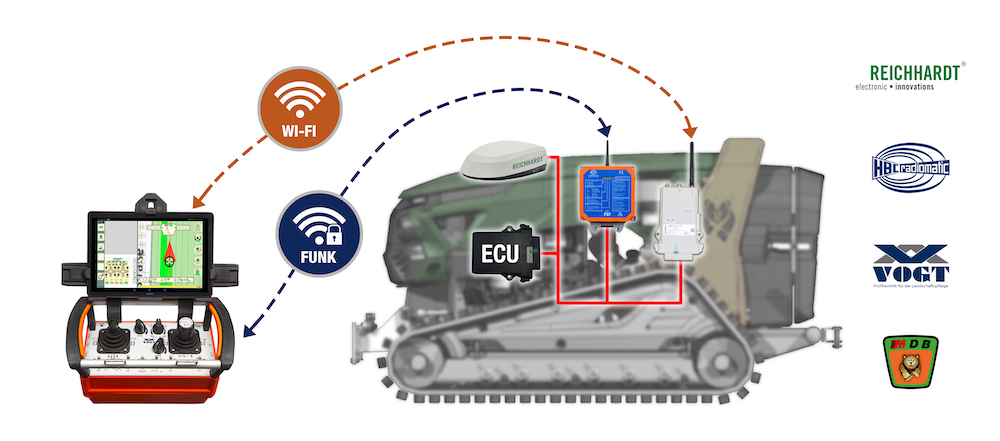

Reicchardt SIS remote

Ce système de commande intégré pour le contrôle à distance des machines agricoles autonomes. Ce système évolutif se compose d’une radiocommande ainsi que d’un système d’automatisation ISOBUS. Il répond à toutes les exigences en matière de sécurité fonctionnelle et a été développé jusqu’à la production en série sur un porte-outils à chenilles destiné à l’entretien paysager. Grâce à l’intégration d’un terminal de commande Smart Farming sans fil dans une radiocommande sécurisée et à la combinaison avec un système d’autoguidage basé sur la navigation GNSS avec signal de correction RTK ainsi qu’une automatisation ISOBUS complète pour les processus automatisés et Section Control, l’utilisation de machines semi-autonomes est possible dans les zones où la sécurité est importante, tout en utilisant l’automatisation ISOBUS et le guidage parallèle. La sécurité de l’opérateur et de son environnement sont garanties. Les processus de travail sont automatisés et précis, la charge de travail de l’opérateur est allégée et l’environnement est préservé. Le système est un développement en commun de Reichardt Steuerungstechnik, HBC-radiomatic, Vogt et MDB. Il peut surveiller et commander simultanément plusieurs machines.

Ce concept innovant apporte une contribution importante à un début d’autonomisation des machines et des porte-outils, en augmentant ainsi le confort d’utilisation et la sécurité.